Odpowiednie narzędzie robocze

Dobra wiertarka to tylko część sukcesu, spora gabarytowo, ale niewielka pod względem efektów pracy. Bo nawet najlepsze urządzenie nie spełni swojej roli, dopóki nie zostanie uzbrojone w odpowiedni osprzęt. Materiały mają różne właściwości, które determinują dobór odpowiedniego wiertła do ich obróbki.

Ręczna wiertarka elektryczna znajduje się właściwie w każdym domu i warsztacie, o firmach budowlanych czy zakładach przemysłowych nie wspominając. Aby móc wykorzystywać jej możliwości w sposób maksymalny, trzeba zaopatrzyć się w gamę odpowiednich wierteł. Wiertło wykonuje podczas pracy ruch obrotowy wokół swojej osi i ruch posuwowy wzdłuż tej osi. Zagłębiając się w nieruchomy przedmiot, usuwa materiał w postaci wiórów, tworząc w ten sposób otwór. Wielkością charakterystyczną wiertła jest jego średnica, której odpowiada średnica wierconego otworu. To, jakie narzędzia wiercące należy kupić, uzależnione jest głównie od tego, jakie otwory i w jakich materiałach będziemy wykonywać. Dobranie właściwego wiertła przeznaczonego do pracy w danym materiale daje nam gwarancję, że wykonany otwór będzie zrobiony precyzyjnie i estetycznie, a także szybko, sprawnie i bez niespodzianek. W klasyfikacji wierteł ze względu na typ obrabianego materiału główną rolę odgrywa jego twardość. I tak wiertła dzielimy na wiertła do drewna i tworzyw sztucznych, metalu, betonu/kamienia, szkła i wiertła uniwersalne. Ale osprzęt ten klasyfikuje się także ze względu na rozwiązania konstrukcyjne, kształt, rodzaj uchwytu oraz przeznaczenie. Wszystkie te elementy mają istotny wpływ na efektywność i bezpieczeństwo pracy.

Z czego produkuje się wiertła?

Jeśli chodzi o konstrukcję, to wiertła mogą być jednolite, wykonane w całości ze stali narzędziowej, najczęściej chromowo-wanadowej (wiertła do drewna), stali szybkotnącej HSS (wiertła do metalu), albo łączone – z częścią roboczą ze stali szybkotnącej zgrzewaną z ostrzami z węglików spiekanych. Zastosowanie węglików spiekanych polega na wlutowaniu na wierzchołku wiertła płytki lub wykonaniu z węglika całej części roboczej wiertła. Pozostałe elementy takich wierteł wykonane są ze stali narzędziowej. Węgliki spiekane produkuje się, spiekając twarde węgliki metali wysokotopliwych z metaliczną osnową – najczęściej kobaltem, rzadziej niklem lub żelazem. Gatunki węglików dobierane są podczas produkcji w zależności od typu i przeznaczenia narzędzi. Materiał stosowany w produkcji wierteł musi mieć odpowiednią twardość, odporność na ścieranie, a jednocześnie być odporny na dynamiczne warunki pracy, szczególnie na wykruszenia ostrzy krawędzi skrawających w procesie obróbki. Płytki na wiertła lutowane do stali i żeliwa mają dużą twardość i jednocześnie charakteryzują się dużą odpornością na ścieranie. W wypadku wierteł do wiercenie udarowego w murze i betonie płytki z węglików spiekanych mają oprócz dużej odporności na ścieranie również zwiększoną odporność na wykruszenia. Na rynku dostępne są także bardzo twarde i odporne na działanie wysokiej temperatury wiertła ze stopu kobaltu. Wiertła stalowe produkowane są na dwa sposoby: mniej dokładną techniką walcowania lub zdecydowanie dokładniejszą przez szlifowanie. Ich powierzchnię często uszlachetnia się, pokrywając warstwą bardzo twardych i trudnościeralnych powłok ochronnych, np. złotawa warstwa azotku tytanu w dużym stopniu zmniejsza tarcie.

Z odpowiednim wiertłem nawet wiertarkowkrętarki akumulatorowe pozwolą na wykonywanie otworów o niewielkiej średnicy.

Uchwyty wiertarskie

Istotnym elementem wiertła jest jego uchwyt, a właściwie rodzaj uchwytu, jaki został zastosowany w danym narzędziu. Od rodzaju uchwytu zależy bowiem, jak i w jakim elektronarzędziu możemy je zamontować. Chwyt służy do mocowania wiertła – bezpośrednio lub za pośrednictwem specjalnych przyrządów – we wrzecionie wiertarki. Wyróżniamy kilka ich rodzajów:

- walcowy (cylindryczny) z płetwą i bez płetwy stosuje się w wypadku wierteł o średnicy do 16 mm, sporadycznie 20 mm;

- chwyt stożkowy stosuje się do wierteł o średnicy powyżej 10 mm. Może mieć postać stożka Morse’a z płetwą w siedmiu wielkościach, oznaczonych od 0 do 6, oraz stożka metrycznego w pięciu wielkościach, oznaczonych 80, 100, 120, 160, 200. Zbieżność stożków Morse’a (o wymiarach calowych) wynosi ok. 1:19, natomiast metrycznych – 1:20;

- SDS Plus – charakteryzują go dwa owalne wgłębienia, które służą do mocowania narzędzia, i dwa rowki, których krawędzie przenoszą moment obrotowy;

- SDS Quick – o średnicy uchwytu ok. 6,5 mm, rzadko spotykany, stosowany we wkrętarkach akumulatorowych Bosch-Uneo;

- SDS Max – do ciężkich prac;

- sześciokątny – zapewnia doskonały uchwyt wiertła i umożliwia stosowanie go we wkrętakach i wkrętarkach akumulatorowych;

- wtykowy ¼ cala – stosowany jest we wkrętarkach.

Wiertło dopasowane do konkretnego materiału wyróżnia się przede wszystkim odpowiednią konstrukcją, która pozwala na jego lepsze obrabianie.

Wiertła do metalu

Bardzo ważną cechą wierteł do metalu jest materiał, z którego zostały wykonane. Najczęściej produkuje się je ze stali narzędziowej, stali szybkotnącej HSS oraz ze stopów twardych. Na rynku dostępne są również wiertła HSS pokryte azotkiem tytanu lub azotkiem tytanowo-aluminiowym, który tworzy bardzo twardą warstwę, co w znaczący sposób zmniejsza tarcie. Pokrycia takie wydłużają trwałość wierteł, pozwalają na uzyskanie otworów o mniejszej chropowatości, umożliwiają wiercenie na sucho, bez stosowania cieczy chłodzącej. Natomiast zastosowanie do produkcji wierteł stopu kobaltu sprawia, że są one bardzo twarde i odporne na wysoką temperaturę, ale podatne na złamania. Nadają się do wiercenia w twardych metalach, na przykład w stali nierdzewnej, ale podczas pracy wymagają chłodzenia specjalnym olejem do wiercenia. Do prac przy obróbce metalu zazwyczaj stosuje się wiertła kręte. Ich część skrawającą tworzą dwie proste krawędzie tnące, między którymi znajduje się krótka krawędź poprzeczna, stanowiąca wierzchołek wiertła, nazywana ścinem. Kąt zawarty między krawędziami tnącymi nosi nazwę kąta wierzchołkowego wiertła. Ma on kluczowe znaczenie dla parametrów odprowadzania ciepła oraz prowadzenia ostrzy w obrabianym przedmiocie. Mniejszy kąt wierzchołkowy cechuje dłuższe ostrze, które lepiej odprowadza ciepło, natomiast większy kąt wierzchołkowy to szybsze i sprawniejsze prowadzenie wiertła w wierconym otworze. Wartość kąta wierzchołkowego zależy od rodzaju obrabianego materiału. Obowiązuje zasada, że im twardszy materiał, tym większa powinna być wartość kąta wierzchołkowego. I tak przy obróbce poszczególnych typów materiału kąt ten powinien wynosić:

- dla wierteł ze stali szybkotnącej:

116°–118° – wiertła ogólnego przeznaczenia;

118° – do żeliwa, stali i mosiądzu;

140° – do miedzi i aluminium;

- dla wierteł z węglików spiekanych:

118° – do żeliwa i stali;

130° – do stali hartowanej;

140° – do żeliwa białego.

W trakcie wiercenia w metalu powstają wióry (podczas obróbki metali miękkich, takich jak mosiądz, miedź czy aluminium) lub opiłki (efekt obróbki metali twardych, takich jak żelazo czy stal). W części wiertła odpowiadającej za jego prowadzenie wykonane są dwa śrubowe rowki, których zadaniem jest usuwanie wiórów z dna wierconego otworu. Wzdłuż rowków położone są łysinki, służące do prowadzenia wiertła w otworze. Linia śrubowa, wyznaczona na powierzchni wiertła przez rowki i łysinki, tworzy z osią wiertła kąt pochylenia rowka śrubowego, który również powinien być dobrany do typu obrabianego materiału. Ważne jest, aby narzędzia, którymi się pracuje, miały odpowiednio dobrane parametry odprowadzania wiórów. Ustandaryzowane formy krętu mają następujące oznaczenia:

- N – wiertła zwyczajne do obróbki stali;

- W – wiertła o krótkim spinie do długo ciągnionych materiałów, takich jak aluminium i miedź;

- H – wiertła o długim spinie do krótko ciągnionych materiałów, np. mosiądzu;

- ATN – do głębokich wierceń i do stosowania w utrudnionych warunkach pracy. Oprócz wierteł krętych, do obróbki metali stosuje się między innymi wiertła piórkowe, wiertła do głębokich otworów, wiertła trepanacyjne i wiertła do blachy.

Wiertarkowkrętarki szczególnie dobrze radzą sobie w pracach w drewnie.

Wiertła do materiałów mineralnych

Różne rodzaje kamienia wymagają stosowania różnego rodzaju wierteł. Do materiałów twardych zaliczamy miedzy innymi marmur, granit, cegły i bloczki silikatowe, kwarcyt oraz beton. Miękkie to na przykład wapień, iłowiec, piaskowiec, gips i beton komórkowy. Jeśli wiertło zostanie dobrane w sposób właściwy do danego materiału, nawet bardzo twardego, może nawet nie być konieczne używanie mechanizmu udarowego w wiertarce. Ma to ogromne znaczenia zwłaszcza przy wykonywaniu otworów o dużej średnicy, kiedy niewłaściwe użycie osprzętu i wiertarki udarowej może doprowadzić do naruszenia konstrukcji ściany. Podczas wykonywania otworów w materiałach mineralnych element tak naprawdę nie jest przecinany, lecz skuwany za pomocą płaskiej końcówki wiertła. Dlatego do wiercenia w betonie czy kamieniu zaleca się przede wszystkim wiertła z ostrzem widiowym z węglika spiekanego – HM lub zakończone nasypem diamentowym.

- Wiertła do betonu – ich bardzo twarda końcówka wykonana jest z diamentu lub węglika spiekanego. Pozwala to na wiercenie nie tylko w betonie, ale także w ceramice, granicie i płytkach. Dostępne są również profesjonalne wiertła do betonu z 3 krawędziami tnącymi, które nadają się nawet do wiercenia w betonie zbrojonym. Otwornicami wykonuje się większe otwory w ścianach, na przykład pod gniazda elektryczne. W ich środku osadzone jest wiertło do muru, które wykonuje w ścianie otwór prowadzący, a następnie ostrze otwornicy wycina otwór właściwy. Dostępne są otwornice o regulowanej oraz stałej średnicy. Ostrze otwornicy tworzą diamentowe lub widiowe zęby. Korony diamentowe mają postać stalowego rdzenia, do którego przymocowany jest segment z wtopionymi diamencikami. Nadają się one do wiercenia w cegle, granicie, cegłach silikatowych, porowatych iłowcach oraz betonie zbrojonym. Do pracy na sucho stosuje się koronki z dodatkowymi szczelinami w rdzeniu do odprowadzania pyłu. Rdzenie stalowe do pracy na mokro mają budowę pełną. Efektywność wiercenia i trwałość koronki zależą od wysokości segmentów, koncentracji diamentów, a także ich kształtu.

Typy wierteł

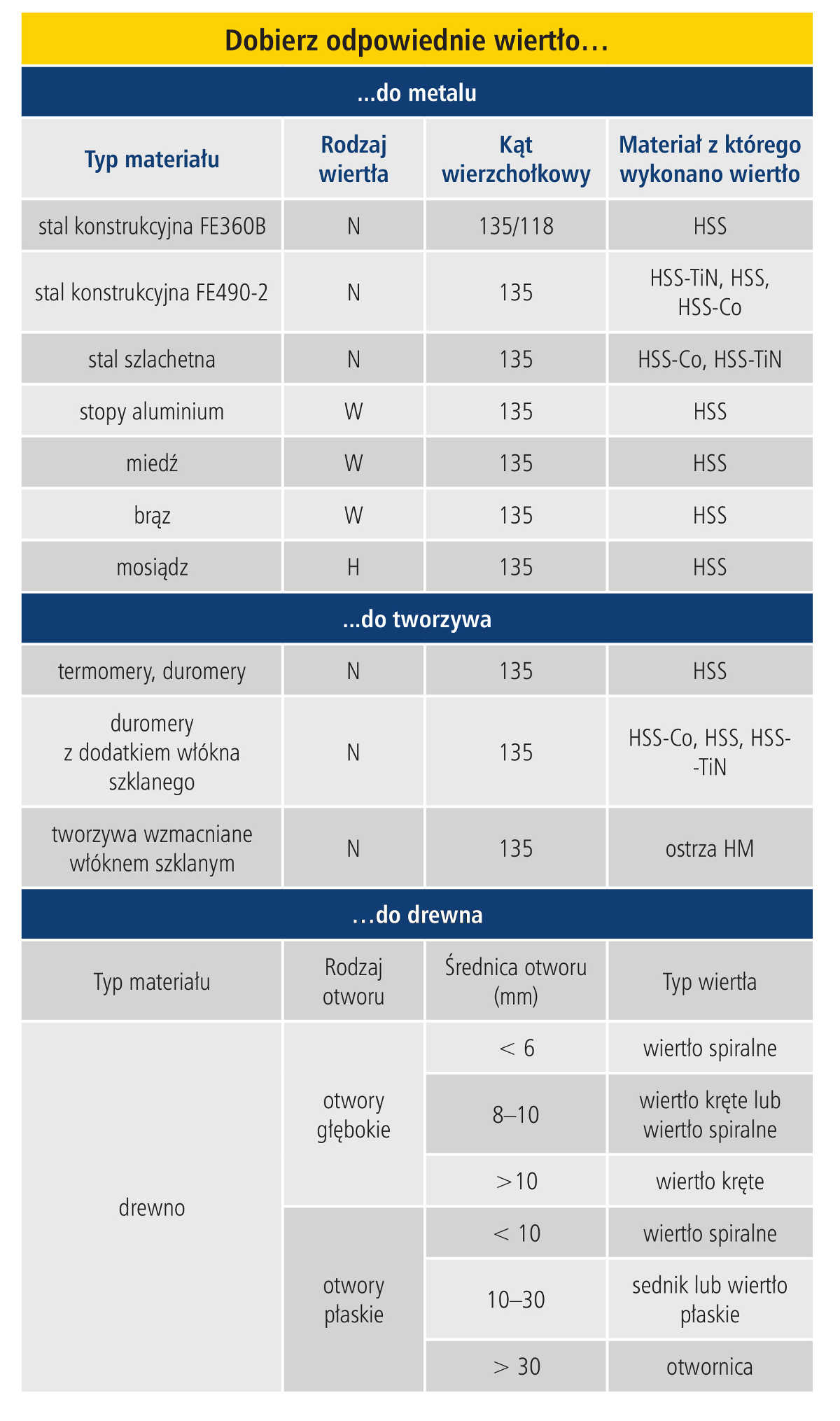

Dobierz odpowiednie wiertło…

Producenci często oferują wiertła w zestawach. Oprócz lepszej ceny możemy liczyć także na etui do wygodnego przechowywania.

Kontakt z redakcją

© 2024 InfoMarket